火電企業(yè)脫硫脫硝技術(shù)及展望

作者:admin

更新時間:2017-02-13

點擊數(shù):

1.前言

煤炭在我國能源結(jié)構(gòu)中占有的比例超過了70%,并且這一情況在很長一段時間內(nèi)不會改變。燃煤會產(chǎn)生SO2和NOx等一系列大氣污染物,進而引發(fā)酸雨和光化學煙霧等環(huán)境問題。

火電廠燃煤量在我國工業(yè)煤炭消耗量中占了很大的比重,帶來的污染非常嚴重。據(jù)統(tǒng)計,2010年,火電廠產(chǎn)生的SO2和NOx分別占我國SO2和NOx總排放量的52.8%和65.1%。國家環(huán)境保護“十二五”規(guī)劃重點工作部門分工方案中指出,要繼續(xù)推進電力行業(yè)污染減排,新建燃煤機組要同步建設(shè)脫硫脫硝設(shè)施。

對于未安裝脫硫設(shè)施的現(xiàn)役燃煤機組要加快淘汰或者建設(shè)脫硫設(shè)施,并且加快燃煤機組低氮燃燒技術(shù)改造和煙氣脫硝設(shè)施建設(shè)。因此,對火電廠煙氣脫硫脫硝技術(shù)進行深入研究是十分有必要的。

煙氣脫硫脫硝協(xié)同控制技術(shù)從整體上來講可以分為兩類,即煙氣分別脫硫脫硝技術(shù)和煙氣同時脫硫脫硝技術(shù)。煙氣分別脫硫脫硝技術(shù)是指在不同的反應塔內(nèi)對煙氣中的SO2和NOx分別進行去除。由于SO2引起的酸雨問題早在二十世紀八十年代中期就已經(jīng)在全球范圍內(nèi)顯現(xiàn)出來同時廣泛受到了社會各界的關(guān)注,并且我國在“十一五”期間也明確的提出了SO2的減排目標,而NOx的控制卻是在近些年才逐步被提出。

所以我國現(xiàn)有的大部分火電廠都安裝有配套的脫硫設(shè)施,而缺少相應的脫硝設(shè)施。為了使火電廠煙氣能夠達標排放,就要對現(xiàn)有的火電廠進行改造,最簡單易行的方法就是在脫硫設(shè)施后端加裝一定的脫硝裝置,這也就構(gòu)成了煙氣分別脫硫脫硝系統(tǒng)。但是這樣的方法造價高,系統(tǒng)發(fā)雜,運行費用高,不易于管理。所以開發(fā)了煙氣同時脫硫脫硝技術(shù)。

煙氣同時脫硫脫硝技術(shù)是指在同一套設(shè)備內(nèi)對煙氣中的SO2和NOx同時去除。該方法不但節(jié)約用地,投資較低,是目前最具發(fā)展前景的脫硫脫硝技術(shù)。本文重點介紹了幾種煙氣同時脫硫脫硝技術(shù)并分析了其優(yōu)劣。

2.煙氣分別脫硫脫硝技術(shù)

煙氣分別脫硫脫硝技術(shù)是目前世界上應用最廣泛,技術(shù)相對比較成熟的脫硫脫硝技術(shù)。

對于控制燃煤電廠煙氣SO2的方法中,有燃燒前燃燒中和燃燒后三種,而廣泛使用并且技術(shù)成熟,運行穩(wěn)定,脫硫效率高的是煙氣脫硫(FGD)。煙氣脫硫技術(shù)在發(fā)展了幾十年后,已經(jīng)形成了幾百種工藝,不同的工藝都具有特定的有點,但是也相應的存在一定的缺陷。目前在我國應用最為廣泛的就是石灰石-石膏法,占據(jù)了我國在建及已建煙氣脫硫機組的90%。

控制火電廠NOx排放主要有低氮燃燒技術(shù)和煙氣脫硝技術(shù)。低氮燃燒技術(shù)指在燃燒中通過控制燃燒條件來降低NOx的生成煙氣脫硝技術(shù)主要分為非選擇性催化還原(SNCR)和選擇性催化還原(SCR)。SNCR是指向鍋爐煙氣中噴入NH3或者尿素等還原性物質(zhì),在高溫范圍(900-110℃)內(nèi),將煙氣中的NOx還原為N2和H2O。

該方法雖然不使用昂貴的催化劑,并且一次性投資較低,但是其反應溫度過高,能耗較大,脫硝效率僅為30%~50%,適用于老機組的改造,且對NOx排放要求不高的地區(qū)。SCR是目前全球范圍內(nèi)應用最為廣泛,技術(shù)最成熟的煙氣脫硝技術(shù)。我國環(huán)保部在2010年1月發(fā)布了《火電廠氮氧化物防治技術(shù)政策》,其中規(guī)定了“新建,改建,擴建的燃煤機組,在去除氮氧化物時宜選用SCR法”。

SCR技術(shù)是由美國Eegelhard公司開發(fā),在20世紀70年代末和80年代初首先在日本有所發(fā)展,由于其較高的脫硫效率,很快在全球范圍內(nèi)得以推廣和應用。SCR煙氣脫硝技術(shù)是在300~400℃的條件下,在特定的催化劑的作用下,給煙氣中通入一定量的NH3,并與煙氣中的NOx在催化劑上發(fā)生氧化還原反應,從而使NOx變?yōu)闊o毒無害的N2隨煙氣排放。

目前市場上應用最為廣泛的就是石灰石石膏法脫硫-選擇性催化還原脫硝技術(shù)。該方法具有較高的脫除污染物的效率,其中脫硫率可達90%,脫硝率可達80%。但是該方法工藝流程復雜,投資運行費用高,容易造成管道的堵塞,并且副產(chǎn)物資源化利用空間較小。所以,開發(fā)工藝和設(shè)備簡單,經(jīng)濟性能優(yōu)良,副產(chǎn)物可資源化利用的脫硫脫硝技術(shù)是十分有必要的。

3.煙氣同時脫硫脫硝技術(shù)

煙氣同時脫硫脫硝技術(shù)也稱之為煙氣脫硫脫硝一體化技術(shù)。該方法可以在同一反應塔內(nèi)同時脫除兩種甚至多種污染物,工藝流程簡單,減小了反應裝置的占地,同時也降低了一次性投資費用。煙氣同時脫硫脫硝技術(shù)目前在全世界范圍內(nèi)都是研究的熱點,但絕大部分還處于實驗室研究階段,還沒有真正實現(xiàn)大規(guī)模工業(yè)化應用。

煙氣同時脫硫脫硝技術(shù)主要有等離子法,液體吸收法,固體吸附法等。

3.1等離子法

3.1.1電子束輻照技術(shù)(EBA法)

電子束輻照技術(shù)是利用能量大約在800keV~1MeV的高能電子束照射煙氣,使煙氣中O2,N2,H2O等分子生成具有強氧化性的活性物質(zhì),并且將SO2和NOx氧化成硫酸和硝酸后,進一步和噴入煙氣中的NH3反應生成相應的鹽。

EBA法最早于20世紀70年代在日本研發(fā),現(xiàn)已建成的各類裝置有30余座,其中工業(yè)化應用的裝置僅有5座。我國對該技術(shù)的研發(fā)開始于20世紀80年代,并于1997年在成都熱電廠建成了3.0×105m³/h的示范裝置,緊接著在杭州,北京分別建成了相應的商業(yè)化裝置和高技術(shù)產(chǎn)業(yè)化示范工程。

日本、德國等部分發(fā)達國家已有比較成熟的示范車間,其運行結(jié)果表明電子束系統(tǒng)去除SO2的總效率超過了95%,對NOx的去除率也可以高達80%。但是在我國成都的示范裝置脫硫率可達80%左右,而脫硝率在20%左右。如何有效提高工業(yè)應用上電子束氨法的脫硫脫硝效率還有待進一步研究。

電子束輻照技術(shù)對SO2和NOx的去除率較高,并且系統(tǒng)簡單,過程便于控制,生成的副產(chǎn)物NH4NO3和(NH4)2SO4經(jīng)過處理后可以作為化肥而被資源化利用。但是EBA法裝置的核心部件是高壓直流電源和電子加速器,而我國在現(xiàn)階段還無法設(shè)計并制造出可靠性較高的電子加速器,目前所使用的電子加速器多為從國外高價購買。這也使電子束氨法在國內(nèi)的發(fā)展收到了很大程度上的限制。

該方法在還需要考慮對X射線產(chǎn)生的輻射進行隔離,防止對人體產(chǎn)生危害并污染環(huán)境,同時也要考慮到液氨的儲存防止其泄露,并且生成的副產(chǎn)物多為氣溶膠形式,不易捕集。所以將其推廣至工業(yè)化還需要很多技術(shù)攻關(guān)。

3.1.2脈沖電暈法(PPCP法)

1986年,Masuda和Mizuno在電子束氨法基礎(chǔ)上開發(fā)研制了脈沖電暈法。它與電子束氨法不同點在于電子束氨法的高能電子是通過陰極的電子發(fā)射和外電場加速而獲得,而脈沖電暈法則利用脈沖高壓電源放電自身產(chǎn)生高能電子。

國外已有脈沖電暈法脫硫脫硝的中試裝置,其中韓國建造的工業(yè)中試裝置煙氣處理量為2000m³/h,其脫硫脫硝效率分別為95%和85%。我國有研究者對處理量為12000~20000m³/h的中試裝置進行試驗后發(fā)現(xiàn),在低能耗的條件下,SO2和NOx的脫除率可以達到85%和50%以上。

脈沖電暈法不需要電子加速器也不需要屏蔽輻射從而降低了能耗和成本。雖然該方法具有很多優(yōu)點,但是由于其發(fā)展時間較短,還不是很成熟,所以還有很多問題需要解決。

3.2液體吸收法

3.2.1氯酸/氯酸鈉氧化法

氯酸/氯酸鈉氧化法分為氧化和吸收兩段。第一段為氯酸/氯酸鈉氧化SO2和NOx使其變成相應的酸,第二段選用Na2S和NaOH吸收氧化塔中產(chǎn)生的酸性氣體。

氯酸/氯酸鈉氧化法方法具有很高的脫硫脫硝效率,分別可達98%和95,同時還可以在一定程度上去除部分有毒金屬。但是在由于在氧化塔中存在大量的酸液和酸性氣體,設(shè)備容易遭到腐蝕。這也就增加了設(shè)備維護的費用。同時選用吸收液吸收廢氣,造價非常高。并且在實際運行過程中必須嚴格控制液氣比,否則會導致吸收不完全或者吸收液的浪費等。

3.2.2絡(luò)合物吸收法

早在1986年就有研究者發(fā)現(xiàn)部分金屬螯合物可以與溶解的NOx迅速的發(fā)生反應。據(jù)此開發(fā)了絡(luò)合物吸收法用于煙氣同時脫硫脫硝技術(shù)。

該工藝一般先在堿性或者中性溶液中加入Fe2+形成絡(luò)合物,這類絡(luò)合物可以吸收NOx并且形成亞硝酰亞鐵絡(luò)合物,并進一步和溶解的SO2,O2反應生成其他形式的絡(luò)合物[21]。有研究者采用6%氧化鎂增強石灰和Fe(Ⅱ)EDTA作為吸收液用于煙氣脫硫脫硝,實驗結(jié)果表明脫硫率和脫硝率分別可到99%和60%以上。

該方法雖然可以獲得很高的脫硫脫硝效率,但是由于吸收液的再生困難并且容易損失,使得成本大大提高,使得進一步的推廣收到了阻礙。

3.3固體吸附催化法

3.3.1金屬氧化物催化法

金屬氧化物催化法屬于干法催化同時脫硫脫硝技術(shù)。該方法是將金屬氧化物制備成相應的催化劑使其具有相應的脫硫脫硝性能。目前投入研究的金屬氧化物催化劑有CuO/Al2O3,V2O5/TiO2,SnO2-TiO2等。

有研究表明將CuO負載于γ-Al2O3載體上制備出的催化劑在300~450℃下可以吸附并催化氧化煙氣中SO2,同時將其轉(zhuǎn)化為硫酸鹽,并且活性組分CuO和生成的產(chǎn)物CuSO4對選擇性催化還原煙氣中NOx具有很高的催化活性,能夠使煙氣中的NOx和噴入的NH3反應生成N2。謝國勇等人采用等體積浸漬法制備的CuO/Al2O3在300~500℃內(nèi)具有95%脫硫率和90%的脫硝率。

雖然采用使用金屬氧化物作為催化劑時金屬易生成硫酸鹽而給催化劑的再生帶來困難,所以該方法也并沒有相應的工業(yè)化示范裝置。

3.3.2炭基催化法

常見的炭基材料包括活性炭,活性焦,活性炭纖維等。其共同的特點就是比表面積大,孔隙結(jié)構(gòu)豐富,因此具有良好的吸附性能,也可作為催化劑載體。同時又因為其表面官能團十分豐富,所以炭基材料本身也是良好的催化劑。

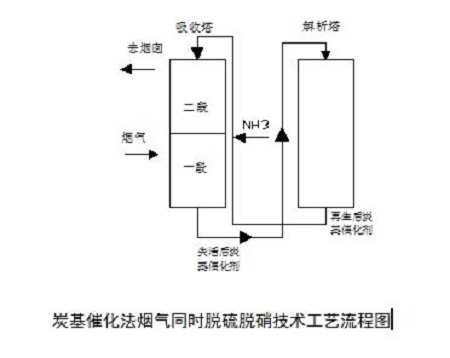

最常見的炭基催化法煙氣同時脫硫脫硝技術(shù)分為兩部分。第一部分是用炭基材料吸附并催化氧化煙氣中的SO2,使其轉(zhuǎn)化為硫酸并殘留在炭基材料的表面或孔隙結(jié)構(gòu)內(nèi);第二部分是以炭基材料作為選擇性催化還原脫硝技術(shù)的催化劑,使通入煙氣中的NH3和煙氣中的NOx發(fā)生氧化還原反應生成N2。

在選用炭基催化法進行煙氣同時脫硫脫硝時通常使用吸收塔和解吸塔兩個反應器,吸收塔多為移動床。炭基材料在重力作用下從塔頂端向塔底移動,煙氣由下自上流動。塔下段用于脫硫,在塔的中部噴入適量的NH3,在塔的上段發(fā)生選擇性催化還原,從而去除煙氣中的NOx。吸附有SO2和NOx的炭基材料移動至解吸塔再生。

實驗表明,活性炭加氨用于煙氣脫硫脫硝系統(tǒng)在長期,連續(xù)穩(wěn)定運行時可達到98%的脫硫率和80%的脫硝率。德國最先在1987年將活性炭用于燃煤電廠煙氣同時脫硫脫硝,而后日本也對活性焦進行了大量的研究并實現(xiàn)了工業(yè)化應用。

炭基催化法煙氣同時脫硫脫硝技術(shù)具有脫除SO2和NOx效率高,投資較省,副產(chǎn)物可資源化利用并且可以聯(lián)合脫除多種有害物質(zhì)等有點。李蘭廷等研究了活性焦在脫硫的同時對汞的脫除性能,結(jié)果表明煙氣中的HgO會被吸附于活性焦的微孔中,并且可以與活性焦上的硫酸發(fā)生反應生成硫酸鹽。

并且相比于金屬氧化物催化法,炭基催化劑可以通過熱再生,水洗再生等方法進行再生,更易于實現(xiàn)催化劑的循環(huán)使用。所以,炭基催化法是具有非常好的應用前景的煙氣同時脫硫脫硝技術(shù)。但是有研究表明在使用炭基催化法脫硫脫硝時煙氣中SO2和NOx會互相影響。實驗表明煙氣中NOx在一定程度上可提高SO2的脫除效率,而相反煙氣中SO2的存在卻降低了NOx的去除效率。

如何防止SO2和NOx在炭基催化劑上形成競爭吸附從而提高兩者的脫除效率是進一步推廣使用炭基催化法脫硫脫硝的研究重點之一。并且常用的炭基材料的吸附和催化能力十分有限,所以很多研究者致力于研究炭基材料的改性,從而提高炭基材料對SO2和NOx的吸附轉(zhuǎn)化能力。

最常用的改性方法是用酸或堿對炭基材料進行預處理。選用用物理改性方法,如微波改性法和超聲波改性法改變炭基材料表面粗糙程度和孔結(jié)構(gòu)從而提高其吸附催化性能。也可以選用在炭基材料上負載金屬制備成炭基催化劑,使炭基材料表面形成更多的活性位從而有利于對煙氣中SO2和NOx的吸附催化作用。

炭基催化法在降低單位污染物脫除量能耗的同時可以有效地將硫資源回收利用,是目前最具發(fā)展前景的煙氣同時脫硫脫硝技術(shù)。

4.展望及建議

眾所周知,火電廠是我國SO2和NOx最主要的來源。我國于2011年7月發(fā)布了《火電廠大氣污染物排放標準》(GB13223-2011)中規(guī)定SO2排放限值降低到100mg/m³(重點地區(qū)50mg/m³),NOx的排放限值降低到100mg/m³。這也就要求我們必須大大推進火電行業(yè)SO2和NOx的減排。

由于我國相繼在“十一五”和“十二五”期間提出了SO2的減排目標,所以絕大部分火電廠相應的脫硫設(shè)施比較齊全,并且國內(nèi)外發(fā)展的脫硫技術(shù)比較成熟,可以大規(guī)模工業(yè)化應用。但是由于我國在“十二五”期間才首次提出對NOx的約束性減排指標,我國煙氣脫硝市場才逐步發(fā)展起來。所以在控制SO2排放的同時必須要加強NOx的控制,開發(fā)高效節(jié)能低成本的火電廠煙氣脫硫脫硝技術(shù)迫在眉睫。

雖然現(xiàn)階段分別脫硫脫硝技術(shù)應用最為廣泛,技術(shù)最成熟,但是由于其造價高,工藝流程復雜。而煙氣同時脫硫脫硝技術(shù)不但可以減少用地,降低投資費用,操作簡單,易實現(xiàn)自動化控制。但是該技術(shù)還不是很成熟,要將其廣泛應用于國內(nèi)外的火電廠還需要科研工作者的共同努力。

因此,針對我國現(xiàn)階段煙氣脫硫脫硝現(xiàn)狀,提出以下幾點建議:

1.系統(tǒng)評價不同的火電廠煙氣脫硫脫硝技術(shù),做到因地制宜,針對不同的實際情況選用不同的煙氣脫硫脫硝技術(shù)。如針對老電廠的改造多用分別脫硫脫硝技術(shù),對于新建電廠盡量選用煙氣同時脫硫脫硝技術(shù);

2.大力發(fā)展煙氣同時脫硫脫硝技術(shù),并致力于研究更高效節(jié)能的技術(shù);

3.首選催化法將煙氣中的污染物吸收并轉(zhuǎn)化為可資源化利用的副產(chǎn)品,同時降低能耗,并通過適當?shù)氖侄螌Υ呋瘎┻M行再生實現(xiàn)催化劑的循環(huán)利用;

4.煙氣脫硫脫硝技術(shù)不能僅停留在實驗室研究階段,應建立相應的中試裝置和示范化工程,使將低能耗高效率的脫硫脫硝技術(shù)能盡早實現(xiàn)工業(yè)化。